Electronics FAQs

Ik ervaar oxidatie van mijn koperen leadframes na het vormen van de uitharding. Ik wil mijn assemblages niet aan een grondige zure reiniging onderwerpen en mijn kosten verhogen. Zijn er alternatieven?

Dit is een veelvoorkomend probleem dat bedrijven in geïntegreerde circuits hebben ondervonden. Na het vormen, worden de definitieve uitharding en het uitharden uitgevoerd in een batchproces in een oven. De temperaturen voor dit proces kunnen hoger zijn dan 200 graden C en in een luchtatmosfeer zal dit leiden tot oxidatie van de koperen leadframes.

Het beste alternatief is om een inerte atmosfeer te gebruiken in de uithardingsoven. De meeste standaardovens voor dit proces zijn niet ontworpen om een inerte atmosfeer te gebruiken. Er zijn verschillende leveranciers die ovens met een inerte atmosfeer produceren voor dit proces. Het ideale O2 ppm-niveau voor dit proces is <1000 ppm. Bij deze O2 ppm-niveaus, kan men een goede einduitharding bereiken en de koperen loodframes elimineren voor oxidatie. De initiële kosten voor het vervangen van de ovens kunnen kostbaar zijn; echter, uw totale gebruikskosten zullen worden verlaagd en de kwaliteit van de assemblage zal worden verbeterd, om nog maar te zwijgen van het elimineren van mogelijke milieuproblemen bij het verwijderen van koperoxide via zuuretsen en het reinigen van gedeïoniseerd water.

Air Products biedt het Intelligent Nitrogen Control System (INCS), dat de O2 ppm-niveaus kan bewaken in de hardingsoven en een consistent O2 ppm-niveau behoudt terwijl het verbruikte stikstofgas wordt geregeld. Vraag Air Products om uw processen te evalueren en u te helpen bij de omschakeling naar een inert atmosfeer na uitharding.

We ondervinden een slechte underfill flow in onze flip-chip assemblages. Wat is de mogelijke oorzaak en is er een oplossing die kan worden geïmplementeerd om ons underfill-proces te verbeteren?

We zijn momenteel bezig met het evalueren van het gebruik van koperdraad in plaats van gouddraad in ons assemblageproces. Bij onze conversie van goud- naar koperdraad hebben we het gebruik van vormgas (5% H2 / 95% N2) in de vorm van kogelvorming toegepast. Hebben we gasvorming nodig voor koperdraad?

We zijn momenteel bezig met het evalueren van het gebruik van koperdraad in plaats van gouddraad in ons assemblageproces. Bij onze conversie van goud- naar koperdraad hebben we het gebruik van vormgas (5% H2 / 95% N2) in de vorm van kogelvorming toegepast. Hebben we gasvorming nodig voor koperdraad?

Dit is een vraag die in het verleden is gesteld en Free Air Ball (FAB) -vorming met behulp van vormgas (5% H2 / 95% N2) is heel gebruikelijk voor koperdraadverbindingen. FAB met koper is onderzocht en hoewel de meeste mensen denken dat koper niet zal oxideren, doet koper dit wel. Als FAB in de lucht wordt uitgevoerd, zult u een dunne oxidelaag op de bal ervaren en zal er meer kracht van de verbinding tussen de draad en het interconnectiepad van de geïntegreerde schakeling (IC) nodig zijn. Deze grotere kracht kan microscheuren onder het verbindingsvlak veroorzaken die moeilijk waarneembaar en zichtbaar zijn bij sommige koperdraadverbindingsprocessen. Om de vorming van deze oxidelaag te voorkomen, wordt het vormen van gas ten zeerste aanbevolen.

Air Products kan verschillende leveringsopties leveren voor het vormgas, van voorgemengde cilinderpakketten tot on-site mengsystemen. Wij hebben de kennis en expertise om veilig oplossingen te bieden voor uw IC-assemblageprocessen en uw proces te verbeteren.

Wat is de beste manier om de slak in een loodvrij (SAC-gelegeerd) soldeerproces te verminderen?

Concerned about reflow issues and looking for a wider processing window?

HDI (high density interconnection boards) assembly with small geometry components can pose many assembly issues. With the smaller components, most likely a Type 4 (30–38, micron ball size) or Type 5 (15–25, micron ball size), solder powder paste will be used. This allows for an increase in solder volume for smaller footprints and provides an improved solder joint. The flux chemistries will vary; however, most assembly houses use a no clean formulation.

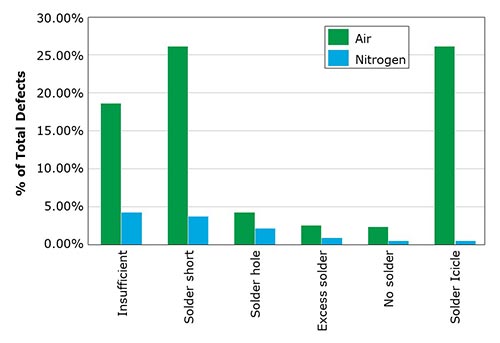

When using the small micron solder powder, there is a tendency for the powder to oxidize at a faster rate during the reflow process. This is due to the increase in surface volume and less oxide dissolution into the solder mass. In an air atmosphere reflow process for lead-free solder, the flux chemistries begin to polymerize and lose fluxing capacity, leading to poor wetting, insufficient solder joints, and other defect issues.

Using a nitrogen atmosphere in the reflow furnace, with a maximum oxygen level of 1000 ppm in the reflow zone, provides a wider processing window and less assembly processing issues. The nitrogen atmosphere reduces the polymerization of the flux, allowing for enhanced solder wetting and improved solder joint quality. Another added benefit of using nitrogen is that the solder powder will not oxidize and allows for improved wetting.

If you are interested in understanding how the use of nitrogen in your SMT (surface mount) reflow process can improve your HDI assembly process and reduce costs, please contact Air Products for an evaluation of your assembly process and learn how our team of experts can assist you.